Spleetcorrosie

Vele corrosievormen zijn zichtbaar en dat is op zich een voordeel omdat men dan immers veelal visueel kan beoordelen wanneer een onderdeel aan vervanging toe is. Er zijn echter ook corrosievormen die niet zichtbaar zijn en een voorbeeld daarvan is spleetcorrosie. Zo’n vorm van corrosie is op zich best gevaarlijk omdat men immers meent dat er niets aan de hand is terwijl dat wel het geval is. Daarom zullen we in deze blog wat meer aandacht geven aan dit corrosiefenomeen.

De vraag is dan ook wanneer spleetcorrosie ontstaat en wat het mechanisme is van deze verborgen corrosie. Spleetcorrosie kan ontstaan wanneer twee metalen in een waterige oplossing tegen elkaar geplaatst zijn. Ook kan het optreden indien een niet metallisch onderdeel een metaaloppervlak geheel of gedeeltelijk bedekt. In beide gevallen ontstaat veelal een spleet waarin de vloeistof weinig uitwisseling heeft met de zuurstof in de vloeistof buiten die spleet.

Pakkingen

Op deze wijze ontstaat een potentiaalverschil dat tot corrosie kan leiden omdat zo’n spleet zich anodisch opstelt in een elektrochemisch element. De zuurgraad wordt hierdoor sterk verlaagd waardoor in zulke gevallen ernstige corrosie op kan treden. Voorbeelden vinden we vooral bij pakkingen van flenzen waar vloeistof tussen pakking en metaal kan kruipen. Andere voorbeelden zijn een pijp en pijpplaatverbinding, koelspiralen e.d. Vooral onder capillaire werking kan versneld spleetcorrosie ontstaan. Ook kan men stellen dat de kans op spleetcorrosie weer af gaat nemen indien de spleten breder worden.

Men kan deze vorm van corrosie o.a. bestrijden door dergelijke spleten af te dichten met bijvoorbeeld het lasproces of op een mechanische wijze. Verhoging van het molybdeengehalte in roestvast staal heeft een remmende uitwerking maar geeft geen garantie dat spleetcorrosie toch uiteindelijk zal gaan ontstaan.

De volgende chemische reacties spelen zich in een nauwe spleet af tijdens het corrosieproces:

- Anodische reactie: Anodische reactie: Me → Me+ + e-

- Kathodische reactie: O2 + 2H2O + e- → 4OH-

- In een spleet raakt vrij snel de zuurstof (O2) op

- Metaalionen (Me+) trekken dan chloorionen aan

- Metaalchloriden plus water geeft metaalhydroxide als corrosieproduct en zoutzuur. Scheikundig gezien kan men zich dat als volgt voorstellen: Me+Cl- +H2O → MeOH + HCl

- De zuurgraad in de spleet wordt dan 1

Zoutzuur

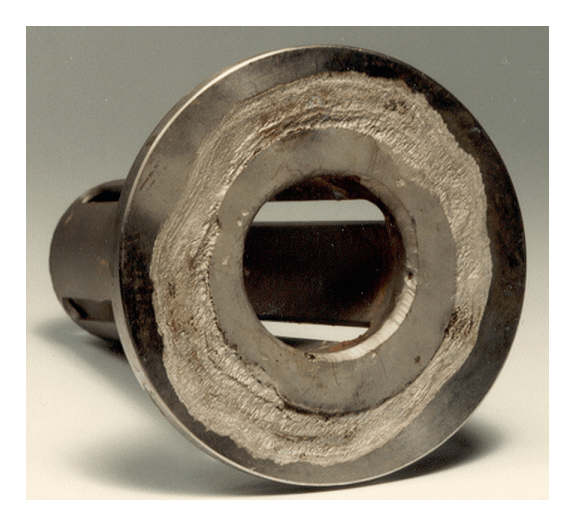

Roestvast staal is absoluut niet bestand tegen zoutzuur omdat dit een sterk reducerend zuur betreft. M.a.w. er zal op die plaatsen corrosie optreden dat in dit geval spleetcorrosie wordt genoemd. De oxidehuid zal door de sterke reducerende werking van dit zuur bezwijken waardoor er op die plaats geen enkele bescherming meer op het oppervlak aanwezig is. M.a.w. het metaaloppervlak wordt plaatselijk geactiveerd waardoor corrosie vrij spel krijgt. Op onderstaande afbeelding ziet men hier een goed praktijkvoorbeeld van.

Naast het ontwerpen van constructies die minder of geen spleten bevatten, kan men desgewenst ook legeringen kiezen die meer weerstand bieden tegen deze vorm van corrosie. Een voorbeeld hiervan is roestvast staal met een duplex structuur die naast een betere resistentie tegen deze corrosie ook beter bestand is tegen putcorrosie. Moderne duplex soorten hebben een verhoogd stikstof- en nikkelgehalte waardoor de vorming van de austenietfase wordt bevordert. Daardoor moet ook het chroom- en molybdeengehalte verhoogd worden om de juiste balans tussen ferriet en austeniet te houden. Zo ontstaat superduplex dat een hogere weerstand heeft tegen de genoemde corrosievormen dan conventionele typen.

Hoewel duplex roestvast staaltypen een behoorlijke weerstand bezitten tegen spleetcorrosie zijn er in de praktijk toch gevallen bekend dat het toch plaats kan vinden. Een voorbeeld is een plaatselijke aantasting in de buurt van lasverbindingen waar lasspetters niet of onvoldoende verwijderd zijn. Om deze aantasting te voorkomen is het van essentieel belang aandacht te schenken aan de bescherming tijdens het lassen en aan het nabehandelen van de lasverbindingen. Ook dient er na het lassen afdoende gebeitst  en gepassiveerd te worden. Andere voorbeelden van spleetcorrosie zijn bekend bij duplex warmtewisselaars waar lage watersnelheden hebben geleid tot afzettingen in de pijpen. De kritische snelheid voor duplex roestvast staal zoals type EN 1.4462 om afzettingen te voorkomen is circa 1,5 meter/seconde. Het vermijden van afzettingen is van wezenlijk belang voor een succesvolle toepassing van standaard duplex roestvast staalsoorten. Ook nikkellegeringen zijn over het algemeen goed bestand tegen spleetcorrosie.

en gepassiveerd te worden. Andere voorbeelden van spleetcorrosie zijn bekend bij duplex warmtewisselaars waar lage watersnelheden hebben geleid tot afzettingen in de pijpen. De kritische snelheid voor duplex roestvast staal zoals type EN 1.4462 om afzettingen te voorkomen is circa 1,5 meter/seconde. Het vermijden van afzettingen is van wezenlijk belang voor een succesvolle toepassing van standaard duplex roestvast staalsoorten. Ook nikkellegeringen zijn over het algemeen goed bestand tegen spleetcorrosie.

Afbeelding: spleetcorrosie van een roestvast staal nozzle

Titanium gelegeerd met palladium

Kan titantium gevoelig zijn voor spleetcorrosie? Titantium kan in bepaalde milieus inderdaad enigszins gevoelig zijn voor spleetcorrosie hoewel dit in de praktijk zelden aangetroffen wordt. Een voorbeeld is titantium in warm zeewater dat een temperatuur heeft van meer dan 80ᵒC. Daarom wordt op zulke kritische plaatsen veelal palladium gelegeerde titaankwaliteiten gebruikt die wel resistent zijn. Dit zijn de typen die men aanduidt met Ti Gr7 Ti Gr11 en Ti Gr16. Ook hier geldt dat dankzij het lassen en juist construeren zelden of nooit spleten ontstaan omdat de constructeur daar immers rekening mee houdt. Daarom heeft men met titantium zelden of nooit last van spleetcorrosie. Kan men geen nauwe spleten voorkomen dan kan men in warme chloridehoudend water het beste op die plaatsen een palladium gelegeerde kwaliteit toepassen.

Het palladiumgehalte bedraagt voor grade 7 en 11 een percentage van 0,12 – 0,25%. Toch komt het voor dat men dan het gehele apparaat van zo’n type maakt en dat is meestal onnodig. Dergelijke typen zijn veelal vier tot vijf keer zo duur dan ongelegeerd titaan en dat betekent dat men in zo’n geval onnodig veel geld uitgeeft. Palladium is bijzonder kostbaar en daarom zijn er ook alternatieven ontwikkeld zoals Gr12 en Gr16. In titaan grade 16 is slechts 0,04-0,08% palladium aanwezig. Naast de hogere weerstand tegen spleetcorrosie geeft palladium in titaan ook een goede weerstand tegen waterstofverbrossing. Dat laatste kan dan wel een terechte overweging om toch in zijn geheel palladium gelegeerd titaan toe te passen.